|

切削加工:拉削介绍

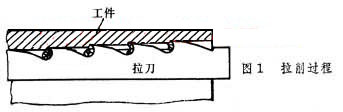

用拉刀作为刀具的切削加工。当拉刀相对工件作直线移动时﹐工件的加工余量由拉刀上逐齿递增尺寸的刀齿依次切除(图一拉削过程)作行程即能加工成形﹐是一种高效率的精加工方法。

但因拉刀结构复杂﹐制造成本高﹐且有一定的专用性﹐因此拉削主要用于成批大量生产。按加工表面特征不同﹐拉削分为内拉削和外拉削。

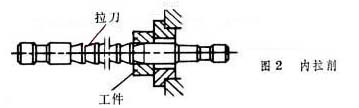

①内拉削﹕用来加工各种截面形状的通孔和孔内通槽(图2 内拉削)

如圆孔﹑方孔﹑多边形孔﹑花键孔﹑键槽孔﹑内齿轮等。拉削前要有已加工孔﹐让拉刀能从中插入。拉削的孔径范围为8~125毫米﹐孔深不超过孔径的5倍。

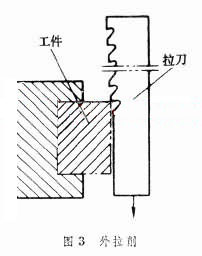

②外拉削﹕用来加工非封闭形表面(图3 外拉削)

如平面﹑成形面﹑沟槽﹑榫槽﹑叶片榫头和外齿轮等﹐特别适合于在大量生产中加工比较大的平面和复合型面﹐如汽车和拖拉机的气缸体﹑轴承座和连杆等。拉削型面的尺寸精度可达IT8~5﹐表面粗糙度为 R 2.5~0.04微米﹐拉削齿轮精度可达6~8级(JB179-83)。

拉削时﹐从工件上切除加工余量的顺序和方式有成形式﹑渐成式﹑轮切式和综合轮切式等。

①成形式。加工精度高﹐表面粗糙度较小﹐但效率较低﹔拉刀长度较长﹐主要用于加工中小尺寸的圆孔和精度要求高的成形面。

②渐成式适用于粗拉削复杂的加工表面﹐如方孔﹑多边形孔和花键孔等﹐这种方式采用的拉刀制造较易﹐但加工表面质量较差。

③轮切式切削效率高﹐可减小拉刀长度﹐但加工表面质量差﹐主要用于加工尺寸较大﹑加工余量较多﹑精度要求较低的圆孔。

④综合轮切式是用轮切法进行粗拉削﹐用成形法进行精拉削﹐兼有两者的优点﹐广泛用于圆孔拉削。

拉削普通结构钢和铸铁时﹐一般粗拉速度为 3~7米/分﹐精拉速度小于 3米/分。对于高温合金或钛合金等难加工金属材料﹐只有采用硬质合金或新型高速钢拉刀﹐在刚度好的高速拉床上﹐用16~30米/分或更高的速度拉削﹐才能得到比较满意的结果。采用螺旋拉削装置﹐使螺旋齿拉刀与工件作相对直线运动和回转运动﹐还可拉削内螺纹﹑螺旋花键孔和螺旋内齿轮等。

拉削一般采用润滑性能较好的切削液﹐例如切削油和极压乳化液等。在高速拉削时﹐切削温度高﹐常选用冷却性能好的化学切削液和乳化液。如果采用内冷却拉刀将切削液高压喷注到拉刀的每个容屑槽中﹐则对提高表面质量﹑降低刀具磨损和提高生产效率都具有较好的效果。 |